Цей корисний інструмент називається лазерним триангуляційним сенсором, і він значно покращує здатність машин та роботів. Отож, у цій статті ми подивимося на ці сенсори, як вони працюють та яка їх роль у різних завданнях та галузях. Лазерний триангуляційний сенсор використовує лазери для визначення відстані до об'єкта. Припустимо, що сенсор випускає лазерний промінь до об'єкта. Матеріал об'єкта відображає лазерний промінь назад у сенсор. робот лазерної сварки потім фіксує час, який необхідний для того, щоб лазер подолав відстань до об'єкта і назад. Це дозволяє сенсору обчислити відстань до об'єкта. Ця інформація дуже корисна, оскільки вона дозволяє роботам та машинам визначати розташування об'єктів та як правильно взаємодіяти з ними.

Що таке роботи або діяльність сенсорів лазерної триангуляції, що робить справи легшими для досягнення успіху у справах, таких як виробництво? Одна з головних переваг: здійснення більш точних вимірювань. Коли автоматизація лазерного зварювання машини виготовляють продукцію, вони повинні бути екстремально точними щодо розмірів і форм. Сенсори лазерної триангуляції допомагають переконатися, що все абсолютно правильно, щоб продукція виходила як слід. Ця точність може заекономити час і гроші, мінімізуючи помилки та забезпечуючи правильне виконання всього з самого початку.

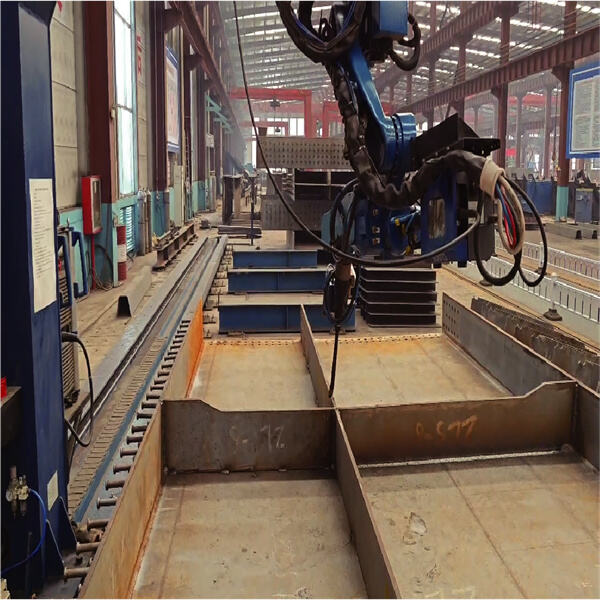

Датчики лазерної триангуляції також надзвичайно корисні в галузі робототехніки. Ми використовуємо датчики в робототехніці для покращення свідомості робота про оточуючий середовище. Ця здатність поліпшує можливість роботів навіщувати своє середовище та взаємодіяти з об'єктами. Наприклад, якщо робот працює у складському приміщенні, він може використовувати датчики лазерної триангуляції, щоб уникати зіткнень і брати посилки без система робота лазерної сварки . Потім, при виконанні різних завдань, це робить роботів більш ефективними та точними.

Контроль якості виробництва є важливою частиною виробництва, яка забезпечує правильне виготовлення продукції та відповідність певному стандарту. У процесах контролю якості, коли потрібно перевірити, чи всі продукти виготовляються правильним чином, датчики лазерної триангуляції можуть бути ефективним рішенням. Приклад цих сенсор лазерного променя може вимірювати масштаб продукту та забезпечувати, щоб він був правильного розміру. Це допомагає виявити помилки на ранньому етапі, які можна виправити, перш ніж продукт буде завершений. Сенсори лазерної триангуляції для контролю якості запобігають дефектам та забезпечують, що лише правильні продукти надсилаються клієнтам.

Майбутнє технології сенсорів лазерної триангуляції З розвитком технологій ці сенсор лазерної близькості стануть ще більш важливими у автоматизації та інших галузях. Нові захоплюючі способи їх використання зроблять машини та роботів розумнішими та набагато ефективнішими. Наприклад, майбутні автономні автомобілі можуть використовувати сенсори лазерної триангуляції для виявлення та уникнення перешкод. Їх також можна використовувати у медичних пристроях, щоб допомогти лікарям проводити операції точніше та безпечніше. Застосування цих сенсорів фактично не має меж!

Компанія Beijing Minyue Technology Co.,LTD, як світовий лідер у галузі високих технологій навчання інтелектуальних застосувань промислових роботів. Ми спеціалізуємося на гнучкому інтелектуальному виробництві з нашою саморозробленою системою RobotSmart - Система Інтелектуального Прийняття Рішень, SmartVision - Система Візуального Перегляду Бінарним Структурованим Світлом, та SmartEye - Лазерна Система Візуального Відстеження Швів. Представляємо нове покоління інтелектуальних розв'язань для зварювання і різання роботами.

Забезпечує потужні роботи-сварники з передньою завантажуванням, боковою завантажуванням, верхньою завантажуванням, мостовим монтажем, інтелектуальним плануванням траєкторій для кількох роботів, кількох зовнішніх осей та позиціонера для спільної роботи. Реалізує симуляцію руху робота, виявлення колізій, уникнення сингулярностей та детекцію обмежень осей.

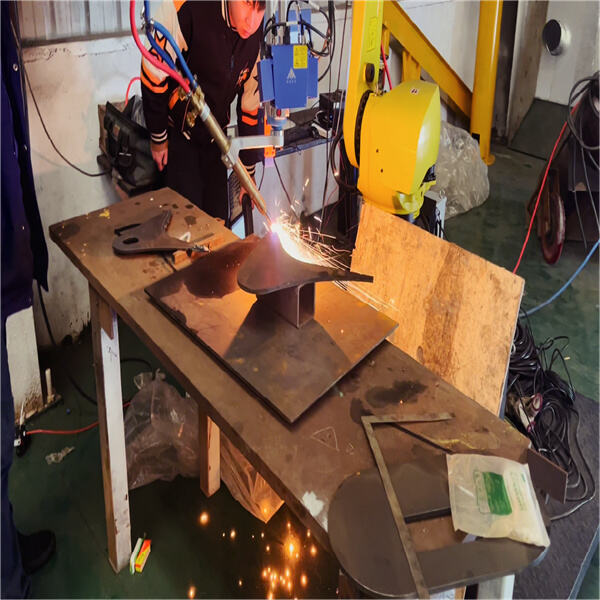

Швидко, точно, повністю БезПрограмування, висока ефективність та точність. Вирішує складний процес навчання традиційних роботів та економить час простою під час навчання.

Впровадження функції пошуку та відстежування, сканування шва, підтвердження положення та інформації про шов, коригування положення шва між 3D цифровою моделлю та реальним деталевим заготовкою, а також вирішення проблеми зсуву шва через помилки вхідних матеріалів та термічну деформацію.