そのため、ここで皆さんに『レーザープロファイルスキャナー』という超クールな機械をご紹介します。このような驚異的な測定ツールの一つがレーザープロファイルスキャナーです。MINYUE レーザーラインスキャナー さまざまな業界で使用され、製品が仕様に基づいて製造されていることを確認します。では、これらのスキャナーがどのように機能し、私たちがものを作ったりエンジニアリングしたりする方法をどのように変革しているのかを見てみましょう。

レーザープロファイルスキャナーは、物体の形状とサイズを測定するためにレーザーモジュールを使用する特別なデバイスです。フラッシュライトが光のビームを送り出すのを想像してください。何かにそれを当てると、光は物体に当たり、あなたに戻ってきます。これがレーザープロファイルスキャナーの動作原理に似ています。それはレーザービームを発射し、それが物体から反射してセンサーに捕らえられます。このセンサーは非常に賢く、レーザービームが戻ってくるのにかかる時間を測ることで、物体までの距離を決定します。これは非常に重要です因为她最終的に、物体のすべての形状やサイズを捉えた豊富な3D画像が得られるからです。

以前、何かを測定するには、人々はテープメジャーや定規などを使用していました。それは長い時間がかかり、常に正確とは限りませんでした。時には、測定が誤差があると、後で反映されないことがあります。しかし、レーザープロファイルスキャナーの提供する精度のおかげで、私たちは物事をはるかに早く、驚くべき正確さで評価できるようになりました。これは、製造業やエンジニアリングなどの産業がプロセスを設計する方法を変えました——その重要な側面の一つは正確な測定を取得することです。例えば、ある部品が大きすぎたり小さすぎたりすると、他の部品と互換性がなく、最終製品に問題が生じることがあります。

これがレーザープロファイルスキャナーの最大の特長の一つです。つまり、非常に正確で精密です。それが微妙な測定にも適している理由です。その結果、エンジニアやメーカーはMINYUEに頼ることができます。 2Dレーザープロファイルスキャナー 複雑な形状を測定するために使用されます。例えば、エンジニアが車の新しい部品を設計している場合、すべてが正しく組み合わされるための正確なサイズが必要です。サイズの測定が間違っていると、組み立て時の問題や部品の故障につながります。

レーザープロファイルスキャナーの使用は、特に製造業やエンジニアリング分野で、いくつかの産業およびセクターにわたって一般的なアプリケーションです。これらは、機械部品の検査や測定に役立ち、部品が正しい仕様で製造されていることを確認します。例えば、自動車部品を生産する工場では、製造プロセス中にスキャナーを使用して製品品質を確認する必要があります。サイズが間違った部品は、顧客に発送される前に修正できます。さらに、レーザープロファイルスキャナーは物体から3Dモデルを生成できる点でも有用です。これらのモデルは新製品の設計において非常に役立ちます。なぜなら、エンジニアは実際に何かを作る前に、すべてがどのように一緒に動作するかを見ることができるからです。

レーザープロファイルスキャナーは、3Dイメージングと測定に多くの利点を提供します。まず、伝統的な測定方法よりもずっと速いです。MINYUE レーザースキャナーセンサー 従業員が仕事をより早く完了できるため、時間とエネルギーを節約できます。スピードはまた、生産を順調に保つのに役立ちます。次に、レーザープロファイルスキャナーはより正確であり、それが測定の正確さを意味します。正確さは重要で、将来間違った決定をして無限にコストがかかることを防ぎます。三番目に、レーザープロファイルスキャナーは短い期間で大量のデータを捕捉することができます。これがエンジニアや製造業者にとって非常に効果的な武器となり、賢く働くのではなく努力だけで働く代わりに活用できます。

北京民悦科技有限公司は、産業用ロボットの非教育的な知能応用における世界をリードするハイテク企業です。自社開発の RobotSmart - インテリジェント意思決定システム、SmartVision - 二眼構造光ビジョンシステム、および SmartEye - レーザービジョン溶接追跡システムを使用して、柔軟な智能制造に特化しています。次世代の知能型ロボット溶接・切断ソリューションを提供します。

強力な溶接ロボットを提供し、前面搭載、側面搭載、逆さ搭載、ガantry設置、複数ロボット用のインテリジェントな軌道計画、複数の外部軸、そして協働作業用のポジショナーをサポートします。ロボット動作シミュレーション、衝突検出、特異点回避、軸制限検出を実現します。

高速、正確、完全にプログラミング不要、高効率かつ高精度です。伝統的なロボットの複雑な教育プロセスを解決し、教育によるダウンタイムを削減します。

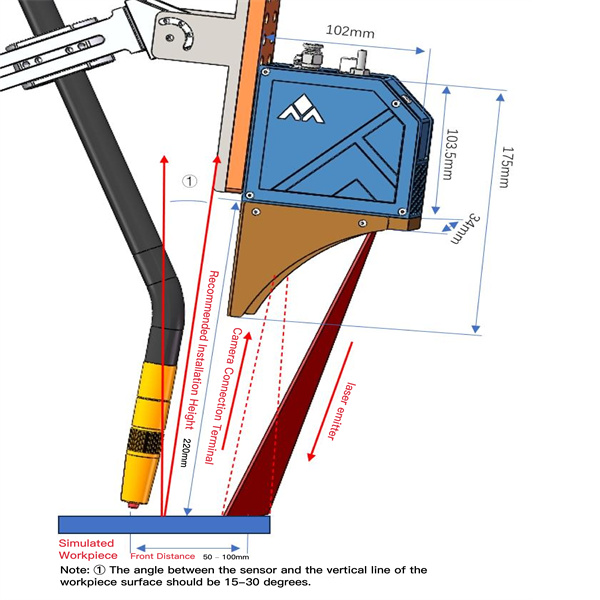

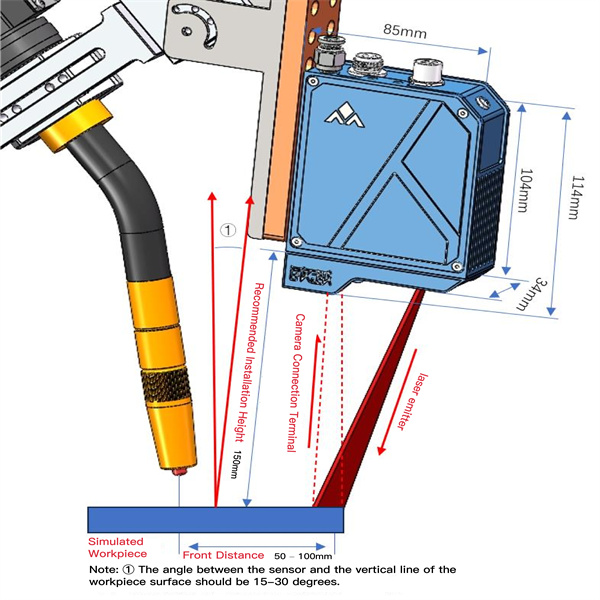

検出と追跡機能を採用し、溶接継ぎ目をスキャンしてその位置や情報を確認し、3Dデジタルモデル図と実際の部品間の溶接位置を補正し、材料の誤差や熱変形によるずれ溶接の問題を解決します。