दुनिया का सबसे ऊँचा 10 मीटर का हाइड्रॉलिक सपोर्ट अपनी पहली शिपमेंट पूरी कर चुका है। ऊँचाई में 6.5 मीटर, 7 मीटर, 8 मीटर से 10 मीटर तक की बढ़ोतरी सिर्फ एक संख्यात्मक सुधार नहीं है, बल्कि मूल सामग्री, प्रोसेसिंग उपकरण, तकनीकी प्रक्रियाओं और संज्ञानात्मक अवधारणाओं में एक समग्र अपग्रेड है, जो तकनीकी प्रगति का आकर्षण प्रदर्शित करता है।

हाइड्रॉलिक सपोर्ट वेल्डिंग में दर्द के बिंदु:

1. संरचनात्मक घटक पॉकेट-प्रकार की वेल्डिंग संरचनाएँ होती हैं, जिनमें घनी वेल्डिंगें होती हैं, संरचनात्मक ताकत की उच्च मांग होती है और कार्यवाही जटिल होती है।

2. विविध प्रकार, छोटे प्रमाण, बार-बार उत्पादन परिवर्तन, शिक्षण प्रोग्रामिंग का बड़ा कार्यभार, और कम मशीन उपयोग।

3. कार्यकलाप की झुर्रियों की गलतियाँ, संयोजन की गलतियाँ, सामग्री की गलतियाँ, वेल्डिंग थर्मल विकृति, सभी वेल्डिंग की सटीकता पर प्रभाव डालती हैं।

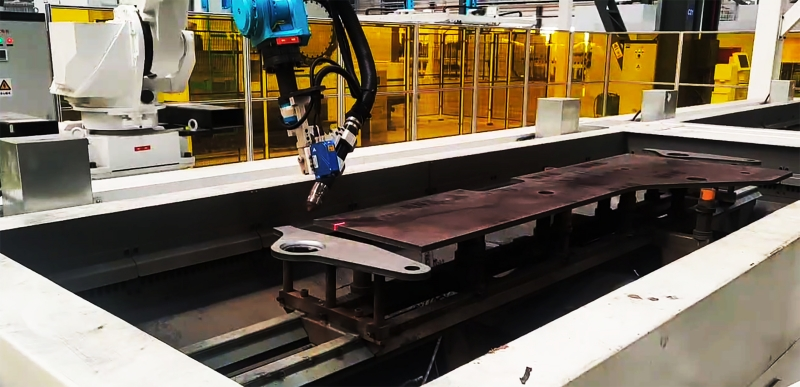

4. विशेष आकार और आकार के कार्यकलापों के लिए कई रोबोट, कई बाहरी अक्ष, स्थानिकता, और समन्वित कार्य की आवश्यकता होती है, जिससे जटिल ट्रेजेक्टरी योजना और अकार्यक्षम वेल्डिंग मार्ग प्राप्त होते हैं।

मिन्युए तकनीक जाती है जिसे विश्वास है विशाल के साथ चलने में, चरम पर केंद्रित होने में, और एकल बिंदुओं में उपलब्धि हासिल करने में। अनवरत रूप से अनुसंधान और विकास में निवेश करते हुए, हमने शिक्षण-रहित बुद्धिमान वेल्डिंग समाधान लॉन्च किया है।

चरण 1: उपयोगकर्ता तीन-आयामी कार्यकलाप मॉडल को रोबोटस्मार्ट - बुद्धिमान निर्णय प्रणाली में इम्पोर्ट करते हैं।

चरण 2: RobotSmart - इंटेलिजेंट डिसीजन सिस्टम, Minyue Technology के AI वेल्डिंग और कटिंग डेटा मॉडल और बड़े पैमाने पर डेटाबेस पर आधारित है, और सामने, पास, उल्टे, गैनtry frame स्थापनाओं, अनेक रोबोट, अनेक बाहरी अक्षों और स्थिति-निर्धारकों के लिए शक्तिशाली वेल्डिंग रोबोट कार्य प्रदान करता है, जो बुद्धिमान ट्रैजेक्टरी योजना और समन्वित कार्य के लिए है।

अनेक रोबोट, अनेक बाहरी अक्षों और स्थिति-निर्धारकों की बुद्धिमान योजना के माध्यम से सबसे अच्छी वेल्डिंग ट्रैजेक्टरी स्वतः उत्पन्न होती है। यह तनाव केंद्रितता को कम करता है, विकृति और आंतरिक तनाव में महत्वपूर्ण कमी करता है, और संरचनात्मक घटकों की वेल्डिंग के बाद की यांत्रिक स्थिति को प्रभावी रूप से सुधारता है।

स्वचालित रूप से औद्योगिक रोबोट गति कोड उत्पन्न करें जिससे रोबोट गति सिमुलेशन, संघट्ट पत्रण, एकलता बचाव, और अक्ष सीमा पत्रण संभव हो, जिससे संरचनात्मक घटकों के 180-डिग्री स्वतंत्र उल्टाऊपरी फ्लिपिंग और ब्लाइंड-स्पॉट वेल्डिंग संभव हो।

पहले वेल्ड परत की वेल्डिंग के दौरान स्थिति नियंत्रक को नियंत्रित करके, दूसरी वेल्ड परत को वेल्डिंग क्रैक, छेद, ठोस शामिल होने, अपूर्ण फ्यूज़न और अपूर्ण पénétration से बचाने के लिए पूर्व गरम किया जाता है।

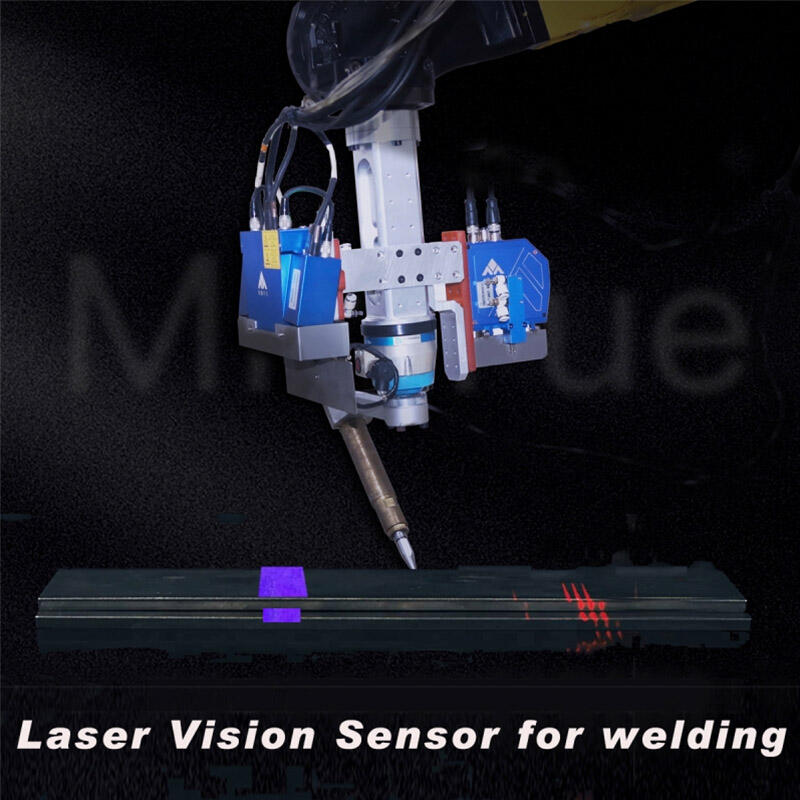

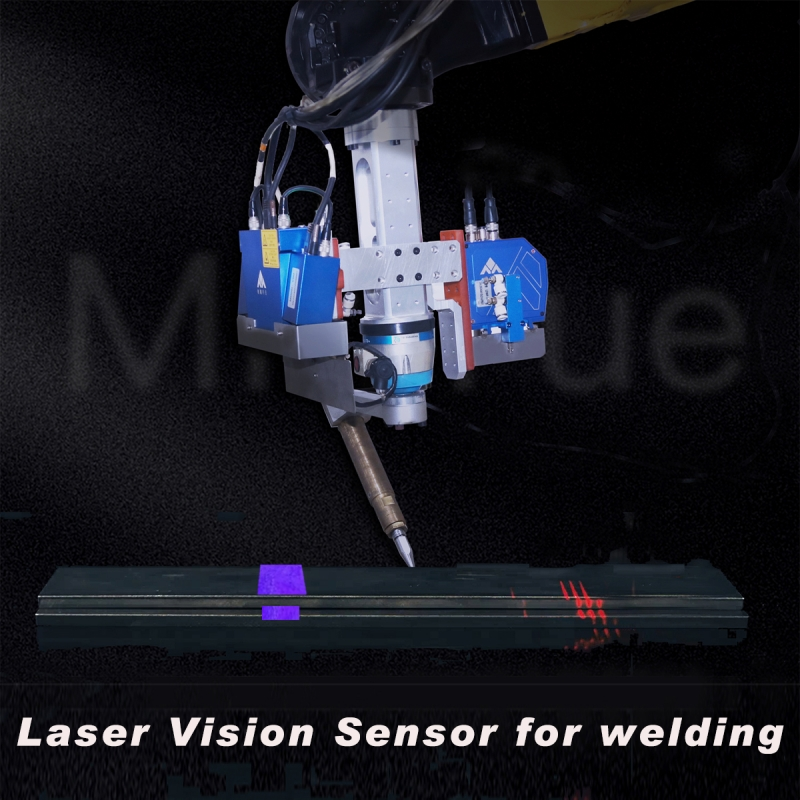

चरण 3: SmartEye - वेल्ड सीमा ट्रैकिंग सिस्टम, एक शक्तिशाली वेल्डिंग प्रक्रिया पुस्तकालय के साथ, विभिन्न कोणों पर और विभिन्न प्लेट मोटाई के वेल्डिंग कार्यकर्ताओं के लिए विभिन्न ग्रोव प्रक्रियाओं के लिए ऑटोमैटिक रूप से वेल्ड बीड ऑफ़सेट और वेल्डिंग पुश-पुल कोण योजना बनाता है, जो फ्लैट और खड़े स्थितियों में बहु-परत और बहु-पास वेल्डिंग का समर्थन करता है।

वेल्ड सीमा को स्कैन करें, वेल्ड सीमा की स्थिति और जानकारी की पुष्टि करें, तीन-आयामी भाग मॉडल और वास्तविक कार्यकर्ता वेल्ड सीमा स्थिति को सही करें, सामग्री की त्रुटियों और तापमान विकृति से कारण बनने वाली गलत संरेखण की समस्या को हल करता है।

उत्पादन क्षमता 30% से अधिक बढ़ गई है, मजदूरी की कुशलता 100% से अधिक सुधार हुआ है, और उत्पादन चक्र को मूल 28 दिनों से केवल 9 दिनों में कम कर दिया गया है।

EN

EN

AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK